| Articolo |

Il Sistema Informativo di Manutenzione: Specifiche e Criteri di Scelta

di Maurizio Cattaneo

I cambiamenti in corso nelle aziende industriali

I cambiamenti in corso nella manutenzione

Le

linee di sviluppo

Investire sulle conoscenze e

sulle risorse umane

Oltre la qualità totale

Centralità

dell’organizzazione in manutenzione

Oltre il miglioramento continuo

Arriba,

Arriba, Arriba! Spazio-Tempo-Movimento! Citius, Altius, Fortius!

Global Service

Manutenzione di primo livello

Manutenzione di secondo livello

Ingegneria di Manutenzione

Sistema informativo e cambiamento organizzativo

Piano d’introduzione del sistema informativo

Obiettivi

"formativi"

Percorso "formativo"

Pianificazione

e definizione dei gruppi di lavoro

Commodity o prodotto di

classe?

Riduzione dei

costi di sviluppo e manutenzione

Il mercato

Contratto,

Politiche di fornitura e benefici attesi

Sviluppi futuri:

minacce e occasioni di crescita

Lo sviluppo della tecnologia ha portato ad una crescente complessità dei sistemi impiantistici che caratterizzano il contesto in cui opera la manutenzione con effetti diversi in relazione alla categoria di impresa o di servizio.

Il parallelo sviluppo dell’elettronica, dell’informatica e delle telecomunicazioni ha semplificato il processo di diagnosi, l’analisi quantitativa delle varianze e più in generale il controllo dei sistemi impiantistici, aggiungendo nuove funzioni ma portando ulteriore complessità strutturale.

Questi fenomeni hanno richiesto nel tempo interventi di riprogettazione della organizzazione e dei sistemi operativi, di formazione degli operatori, di revisione delle politiche di manutenzione e nuovi fabbisogni informativi.

La maggiore complessità è stata in parte governata con il meccanismo della delega, che ha permesso di ridurre i passaggi necessari alla risoluzione dei problemi, in parte si è tradotta in un maggior numero di informazioni scambiate ed elaborate che nel sistema informativo trovano il luogo per recuperare coerenza e sistematicità.

Il sistema informativo ha quindi lo scopo di:

Prima di entrare nel merito dei requisiti che deve possedere il sistema informativo, è bene fare il punto su quanto sta succedendo nelle imprese industriali e in particolare nella manutenzione.

I cambiamenti in corso nelle aziende industrialiLa definizione, la scelta e l’introduzione di un sistema informativo di manutenzione sono condizionate dai processi che s’intendono attivare e questi ultimi sono legati ai grandi cambiamenti in atto nell’industria per effetto della globalizzazione dell’economia.

Tali cambiamenti riguardano il concetto di "funzione aziendale", la gestione per processi ed il concetto stesso d’organizzazione.

I manager americani, nel corso degli anni ’80, alle prese con la crescente competitività giapponese hanno messo a punto una serie di strategie per riconquistare il primato, soprattutto nel versante della qualità. Similmente, qualche anno più tardi, è accaduto in Europa e in Italia.

I problemi legati alla qualità e gli sforzi per superarli evidenziarono i ritardi e l’inefficienza del modello produttivo di allora. La consapevolezza di dover recuperare competitività spinse i manager ad avviare numerosi progetti di Qualità Totale, con l’obiettivo di recuperare efficienza attraverso il miglioramento continuo e la rivalutazione del potenziale umano ed intellettuale rappresentato dai propri dipendenti.

Con la Qualità Totale, il cliente fu posto al centro degli interessi e delle strategie delle aziende.

Parallelamente al concetto di Qualità Totale si ebbe il concetto d’azienda snella, di struttura piatta, ossia di un’azienda caratterizzata da unità produttive di piccola dimensione (da 100 a 500 dipendenti) dove per effetto dell’"empowerment" (cfr. Rosabeth Moss Kanter, Tom Peters ed altri), vale a dire dell’estensione della delega e delle responsabilità ai livelli esecutivi, fosse possibile governare il business con una struttura elementare superando il tradizionale concetto di supervisione e controllo a favore di una maggiore autonomia di ciascun operatore.

Agli inizi degli anni ’90 nacque ad opera di Michael Hammer, Richard J. Schonberger ed altri il concetto di gestione per processi (e/o di catena cliente/fornitore, di catena dei clienti, e così via), al quale si associò il concetto di "reengineering" (o "Business Process Reengineering") come strumento per rivedere l’organizzazione alla luce dei processi, eliminando tutte le attività non necessarie o addirittura dannose per il corretto svolgimento dei processi stessi.

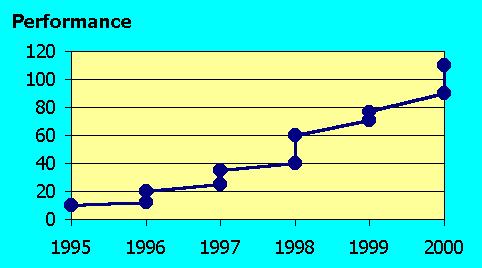

La Qualità Totale produce progressivi e continui miglioramenti della prestazione, la reingegnerizzazione dei processi invece genera singolari punti di discontinuità fra il "prima" e il "dopo". Rivedere radicalmente il proprio modo di lavorare introduce vere e proprie "rivoluzioni" nell’utilizzo dei fattori di produzione.

Qualità Totale e Reingegnerizzazione sono complementari. "… Dapprima il processo viene perfezionato finchè la sua vita utile non giunge al termine: a quel punto si procede con il reengineering. Si riprende poi nuovamente l’attività di potenziamento e l’intero ciclo ricomincia da capo."

Figura 1 - Aumento della prestazione derivante dalla Qualità Totale e dalla Reingegnerizzazione dei Processi

L’applicazione di questi modelli gestionali ha permesso alle aziende di aumentare in modo rilevante l’efficienza con conseguente riduzione del numero di persone necessarie a realizzare un determinato prodotto.

La gestione per processi, invece, è solo agli inizi e non ha ancora portato il suo carico dirompente nelle organizzazioni delle imprese industriali. Qualità Totale e Miglioramento Continuo, fondamento dell’azienda "eccellente", da soli non sono più sufficienti a garantire un adeguato margine di competitività rispetto ai concorrenti.

Ciò comporterà nuove riduzioni di posti di lavoro.

Il concetto stesso di lavoro è cambiato e cambierà perché gli operatori di linea avranno ampie deleghe e dovranno prendere decisioni che nell’organizzazione funzionale erano prese dai manager.

Nelle società industrializzate, d’altro canto, l’unico mezzo per competere con le economie dei paesi in via di sviluppo, per evitare che le produzioni siano trasferite dove la manodopera costa meno, è quello di ricorrere a dipendenti sempre più qualificati che garantiscano il raggiungimento di produttività impensabili nelle organizzazioni tradizionali.

Un’altra dimensione del nuovo modo di produrre è data, infatti, dalla conoscenza. Il valore di un’azienda sarà sempre più basato sulla conoscenza e non sulla produzione fisica dei beni. L’immateriale prende il sopravvento sul materiale. Il software sull’hardware. Le risorse "invisibili" sulle risorse "tangibili".

Competizione fa rima sempre più con innovazione. L’azienda riesce ad essere innovativa solo se sa sfruttare le conoscenze dei propri dipendenti.

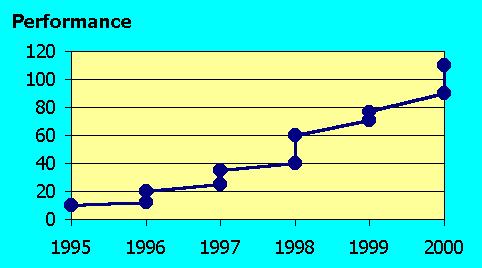

Tom Peters ci fa osservare come il valore di Microsoft e Intel (due aziende che basano il proprio successo sull’innovazione e sulla conoscenza) è superiore al valore di Ford, General Motors, Boeing, Kodak, Sears, J. P. Morgan, Caterpillar e Kellog messe assieme. Ciò non ostante il fatturato General Motors sia oltre un ordine di grandezza superiore del fatturato Microsoft.

Figura 2 – Il valore delle aziende che puntano sull’innovazione è superiore

Richard J. Schonberger sostiene che il futuro delle imprese sarà fondato sulle seguenti linee di sviluppo:

È l’effetto della globalizzazione. Non bastano piccoli, seppur continui, miglioramenti per raggiungere tali obiettivi.

In questo mondo non c’è spazio per le attività che non portano valore ai processi e per i processi che non portano valore al cliente e al business.

Ciò porterà forti cambiamenti nel lavoro, nei ruoli del personale e negli obiettivi dei manager.

I cambiamenti in corso nella manutenzione

L’organizzazione della manutenzione, negli ultimi vent’anni ha puntato soprattutto sui principi della Manutenzione Produttiva, che in quanto estensione della Qualità Totale, è stato il modello di gestione più diffuso, ed ha interessato prima il Giappone, poi l’America, l’Europa e il resto del mondo, nello stesso periodo in cui nel settore della logistica fu applicato il Just in Time.

Il miglioramento continuo, uno degli strumenti più interessanti della Manutenzione Produttiva, è stato la bandiera di numerose aziende industriali e società di consulenza.

Oggi una buona parte delle aziende competitive ha raggiunto un "eccellente" livello di qualità, ha semplificato e snellito i processi e la struttura organizzativa, ha fatto propri i principi della manutenzione produttiva e del miglioramento continuo.

Questi temi, fondamento dell’azienda "eccellente" non sono più sufficienti a garantire un adeguato margine di competitività rispetto ai concorrenti: occorre quindi "fare" molto di più.

Nel futuro della manutenzione in un’impresa industriale si possono individuare almeno tre linee di sviluppo:

Investire sulle conoscenze e sulle risorse umane

Lo scenario individuato, dimostra come il "taylorismo" sia tutt’altro che tramontato e non è da escludere che una parte l’abbia anche nel prossimo decennio.

Tuttavia, a fronte delle "razionalizzazioni" e/o "reingegnerizzazioni" sopra descritte, è da ritenere che ancora una volta un vero differenziale rispetto alla concorrenza si possa ottenere solo agendo sul "fattore umano".

Sono i piccoli gruppi di "manutentori imprenditori", gli "artigiani" nell’impresa industriale che creano il differenziale.

È l’uomo creativo che applica la propria fantasia, l’inventiva, l’intuito, l’uomo, perché no, anche fortunato, che comprende le cause dei malfunzionamenti e che è in grado di ripristinare il funzionamento dei mezzi.

È l’uomo che soffre e che fa lo straordinario per vedere il compimento del proprio lavoro.

È l’uomo felice solo quando tutto torna a funzionare come deve. Soddisfatto del proprio ingegno e della propria capacità di intraprendere.

L’uomo che sa lavorare in gruppo, che sa relazionarsi con gli altri, che ha capito la metafora cliente/fornitore, ma che rimane un po’ individualista, convinto che con la propria competenza possa non solo partecipare alle scelte, ma determinarle ed esserne il padrone.

L’empowerment non rende l’idea, non rende giustizia a questa figura di "manutentore imprenditore" che oltre a riparare le macchine sa gestire la "impresa", ne capisce i limiti e le potenzialità, tratta con i fornitori come se l’Azienda fosse sua. Non basta la delega e la responsabilità ci vuole spirito imprenditoriale.

Che contributo potranno dare alla manutenzione del 2000 la qualità totale o il miglioramento continuo? Le discipline neo-tayloristiche saranno ancora il baricentro dello sviluppo? Il "fattore organizzativo" manterrà il peso che ha oggi?

La manutenzione produttiva si fonda su quatto concetti fondamentali:

Negli ultimi 15 anni, in Italia, si è fatto molto per quanto riguarda il miglioramento continuo e l’automanutenzione.

In molte aziende si sono attivati gruppi di miglioramento per eliminare le anomalie ricorrenti, i guasti cronici, per adeguare il macchinario alle esigenze produttive. Altrettanto si è diffuso il concetto di "automanutenzione", soprattutto come strumento di coinvolgimento del conduttore e per conseguire efficienze nell’applicazione della manutenzione pianificata (preventiva e piccoli lavori routinari), affidata dove possibile al conduttore con conseguente recupero di risorse manutentive.

La prevenzione attraverso il monitoraggio, e in particolare la manutenzione su condizione effettuata con uso di strumenti, non è ancora molto diffusa anche perché il parco macchine, spesso di veneranda età, non sempre si presta al monitoraggio.

Raramente si è operato sulla valorizzazione dei piccoli gruppi. Ossia sulla possibilità di affidare a piccoli gruppi di "manutentori-imprenditori" (composti da 1, minimo!, o 2 persone) la responsabilità di intervenire avendo forte autonomia decisionale nell’area di impianto di loro competenza.

Non si sta parlando di "empowerizzare", ossia aumentare la delega del gruppo, ossia niente capi. Il "manutentore-imprenditore" può sperimentare quello che è meglio per i "suoi" impianti, può fare scelte economiche; è richiesto un apporto "creativo" al lavoro più che la migliore adesione possibile a standard definiti da fornitori o dall’"ufficio tecnico centrale". La realtà dell’impianto occupa nel suo cuore un posto ben più importante delle "astrazioni intellettuali" svolte dai "tecnici di sede".

"Entusiasmo", "passione" e "amore" per il proprio lavoro. Non imposti in modo ipocrita e/o rituale dall’Alta Direzione, in qualche programma di Qualità Totale, ma come reale sentimento del lavoratore, come individuale percezione di grandezza e di competenza che nasce dall’atomizzazione dell’organizzazione dove il singolo non è "un numero" ma è "il numero".

Certo, se prendiamo a riferimento aziende con piccoli nuclei di manutentori, l’atomizzazione è nei fatti, ma da sola non basta. Ancora una volta il problema è il "fattore umano". Non è il piccolo gruppo "empowerizzato" che fa il manutentore-imprenditore, ma è la percezione che egli ha di sé, la grandiosità dello stimolo creativo e innovativo, il bisogno di esprimersi, la percezione della propria individuale competenza. Deve essere "consapevole".

L’Organizzazione può fare poco per sviluppare questi fattori, ma tantissimo per deprimerli. Ciò non ostante nella manutenzione rimarrà centrale il fattore organizzativo.

Centralità dell’organizzazione in manutenzione

La manutenzione, è per definizione una disciplina "discrezionale" dove la scelta delle politiche e il livello d’intervento dipendono dalla combinazione di numerosi elementi, molti dei quali legati a considerazioni di tipo opportunistico. L’organizzazione che deve adattarsi a queste scelte e al comportamento al guasto delle macchine è molto più fluida rispetto ad altri processi aziendali e la scelta della organizzazione è un fattore strategico per la manutenzione.

Oltre il miglioramento continuo

Una squadra composta da "manutentori-imprenditori" è capace di fare ben di più del miglioramento continuo.

Il miglioramento continuo prevede un approccio progressivo, una politica fatta di piccoli passi, la strutturazione di una montagna d’informazioni, ma soprattutto richiede tempo.

Nel nostro mondo scatenato, il tempo è la risorsa più scarsa, non c’è "tempo" per aspettare i risultati, le cose cambiano "nel frattempo", ciò che ieri era prioritario oggi non lo è più.

L’approccio progressivo è l’esatto contrario dell’invenzione. L’invenzione è quella cosa che dopo ripetuti tentativi e fallimenti, dopo aver sprecato una montagna di tempo, in un momento ribalta la situazione e porta alla soluzione del problema. Se si fosse valutato economicamente il "pay-back" di ciascun tentativo, non si sarebbe fatto nulla, ma il "manutentore imprenditore" rende possibile l’impossibile. Basta dargli un laboratorio in cui poter sperimentare e questo laboratorio è la fabbrica.

Ciò non significa che il miglioramento continuo, in quanto progressivo, non abbia un valore in sé: richiede pochi investimenti, produce tanti piccoli risultati utili, il fatto è che spesso questi risultati non bastano e giungono tardivi.

Arriba, Arriba, Arriba! Spazio-Tempo-Movimento! Citius, Altius, Fortius!

Arriba, cioè in alto, Spazio-Tempo-Movimento il motto futurista che introduce una nuova energia, Citius, Altius, Fortius, l’antico motto latino riferito ai giochi olimpici, la cui traduzione è "più svelto, più in alto, più forte".

È inevitabile pensare alle dimensioni "Tempo" e "Velocità". Anni dedicati a ridurre il "time to market", a cercare sempre nuovi prodotti per sbaragliare i concorrenti, a trasformare rapidamente la scienza in tecnologia, a "perfezionare" il prodotto, hanno portato ad una riduzione della vita utile delle macchine; perché cercare di migliorare progressivamente una macchina che è, in ogni caso, inadeguata sotto molti altri punti di vista? Meglio una revisione radicale che aggiunga nuove funzioni, che aumenti drasticamente la prestazione, che conservi o incrementi il valore del bene.

Tutto ciò è l’esatto contrario di alcune idee guida che si sono affermate negli ultimi vent’anni, ed è a mio avviso legato sia alla "vivacità" dei produttori, sia allo sviluppo esponenziale dell’elettronica, dell’informatica e delle telecomunicazioni, che le macchine incorporano in parti sempre maggiori.

La misura di ciò si vede nell’abbattimento dei prezzi e nel vigoroso aumento della prestazione in rapporto ai costi. Come la meccanizzazione nell’agricoltura ha portato ad aumenti di produttività pari a 6/10 volte negli anni ’60, con conseguente riduzione degli occupati, altrettanto queste nuove tecnologie portano da un lato alla creazione di nuovi tipi di lavoro e opportunità d’occupazione, dall’altro riducono il numero di addetti necessari alla realizzazione dei prodotti aumentando così la produttività del comparto industriale.

Qual è l’imprenditore che rinuncerebbe a dimezzare il proprio personale pur di non fare un certo investimento in nuove macchine, che peraltro "costano" la metà di quelle vecchie, producono il doppio ed hanno minori costi di gestione?

Perché ignorare i progressi fatti dalla scienza dei materiali negli ultimi 10 anni? C’è da aspettarsi che le macchine costruite oggi siano più affidabili di quelle costruite in passato, quindi meno interventi di ripristino e riparazione, quindi costi di manutenzione più bassi.

Il lavoro s’identifica sempre più come la capacità di manipolare delle conoscenze invece che richiedere sforzo fisico, sudore e fatica.

L’orizzonte temporale va riconsiderato: domani è il breve termine, un mese è il medio termine, tre mesi il lungo termine.

La manutenzione oggi si muove in questo contesto.

Il tempo che intercorre fra idea e realizzazione non può essere molto lungo.

Il processo di cambiamento deve sì essere efficace, ma anche rapido.

Sono quindi bandite quelle attività di "secolare" durata come: la classificazione dei materiali tecnici, la creazione delle distinte ricambi, la definizione dei piani di manutenzione.

Beninteso non bandite nella sostanza, ma nel metodo, ossia è importante che siano classificati i materiali tecnici, ma il metodo deve portare a completare il lavoro in un mese (meglio ancora una quindicina di giorni), metterci più tempo non significa fare un lavoro migliore, ma che il metodo non è adeguato.

Ciò vale per i piani di manutenzione, per le distinte base e per molte attività di standardizzazione in uso nella manutenzione, che in passato sono state sempre considerate "time-consuming" e quindi raramente svolte, con gravi conseguenze sulla qualità e sulla efficacia del servizio.

La focalizzazione delle imprese sul proprio "core business" ha comportato e comporterà un sempre maggiore utilizzo di società terze per lo svolgimento dei compiti non legati strettamente all’attività principale.

La manutenzione, da sempre, utilizza risorse esterne all’impresa (mediamente il 25-30 in Italia, il 35% in Francia, c.a. il 25% negli altri paesi industrializzati ad eccezione della Germania dove è c.a. il 15%), tuttavia nei prossimi anni il ricorso ad imprese terze crescerà.

Ciò è dovuto anche alla disponibilità di un’offerta sempre più ampia di imprese che hanno fatto della manutenzione il proprio "core business" e che sono in grado di assumere contratti in "global service" realizzando livelli di efficienza e di servizio superiori a quelli ottenibili con il Servizio Manutenzione dall’azienda Cliente.

Il processo di esternalizzazione della manutenzione avverrà gradualmente. Nel transitorio è necessario che l’azienda razionalizzi l’uso delle risorse impiegate nella manutenzione, per presentarsi all’appuntamento con il "global service", e con l’assuntore, avendo raggiunto livelli eccellenti di efficienza.

Il sistema informativo può essere utile a "misurare" il livello d’efficienza raggiunto e nel migliorare i processi che poi saranno esternalizzati.

Ciò comporta l’effettuazione dei seguenti passi:

Al termine del transitorio, che può durare anche uno o due anni, l’organizzazione dell’azienda Cliente sarà preparata al rapporto con l’impresa fornitrice del "Global Service", in modo che il confronto avvenga "alla pari", senza subire l’iniziativa dell’assuntore.

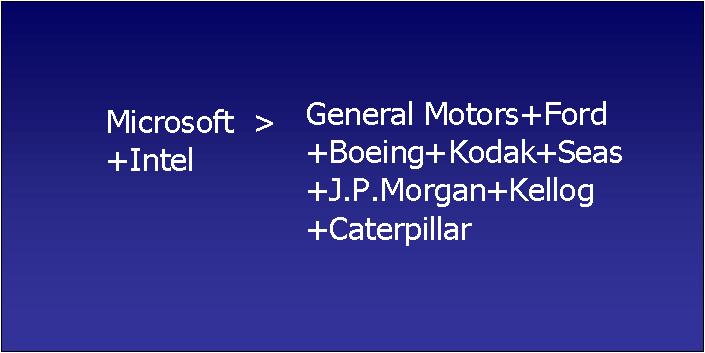

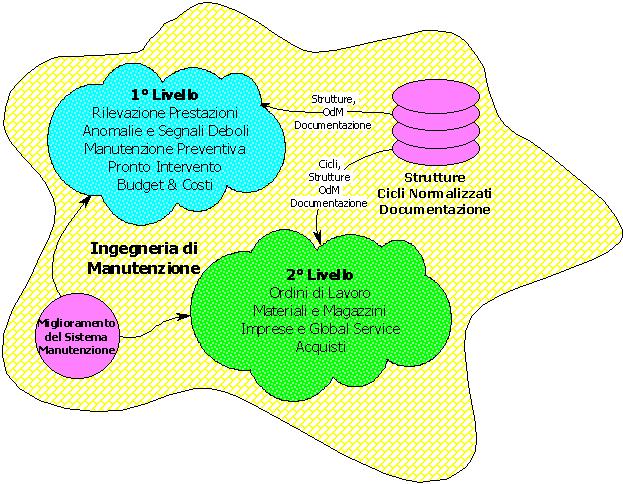

La manutenzione consiste in due grandi processi "primari": la manutenzione di primo livello o d’intervento sul campo, la manutenzione di secondo livello o d’officina.

La manutenzione di primo livello, comprende gli interventi che competono all’unità produttiva elementare e che, a tendere, sono assegnati sempre più frequentemente al personale di produzione con la collaborazione di specialisti di mestiere.

La manutenzione di secondo livello, comprende quegli interventi di revisione e/o riparazione che sono eseguiti in modo "asincrono" rispetto al funzionamento delle macchine e che spesso sono affidati a servizi di manutenzione autonomi quali l’Ente Manutenzione aziendale o frequentemente ad imprese specializzate nella manutenzione (attraverso contratti di "global service" o più semplicemente di "assistenza tecnica").

Poi vi sono due processi "ausiliari" che insieme formano l’ingegneria di manutenzione: la definizione dell’oggetto da manutenere e il miglioramento del sistema manutenzione.

Figura 3 – I processi manutentivi

Un approfondimento sui contenuti inerenti questi processi è ampiamente disponibile in letteratura.

La manutenzione di primo livello è un insieme di attività che concorrono alla gestione del sistema produttivo e lo mantengono in efficienza in modo da massimizzarne le prestazioni.

Questo processo è integrato, a volte inscindibilmente, con gli altri processi che si svolgono all’interno dell’unità elementare: logistica, qualità, esercizio, programmazione, ecc.; e che sono assegnati alle squadre di produzione.

Lo stretto legame con la produzione lascia ipotizzare che anche in futuro la manutenzione di primo livello non sarà esternalizzata, salvo il caso in cui si affidi a terzi in "global service" anche la gestione dell’impianto produttivo.

Le attività che compongono la manutenzione di primo livello sono:

Manutenzione di secondo livello

La manutenzione di secondo livello è finalizzata alla revisione e/o alla riparazione del macchinario.

Quest’attività si svolge generalmente in officina, o nel caso gli assiemi guasti non siano facilmente smontabili (ad esempio nel caso non sia prevista la sostituzione modulare dei sottoassiemi, o in macchine di grandi dimensioni), si svolge sul campo ma con personale "d’officina".

Gli interventi sono spesso pianificati con grande anticipo e non coinvolgono, salvo poche eccezioni, il personale di produzione.

Il fatto che questo tipo di interventi sia "asincrono" rispetto agli eventi che caratterizzano la produzione facilita il processo di terziarizzazione per cui è pensabile che nei prossimi anni, salvo in aziende dove questo processo manutentivo riveste carattere stategico, la manutenzione di secondo livello sarà affidata interamente ad imprese terze.

La manutenzione di secondo livello comprende le seguenti attività:

Il processo d’ingegneria della manutenzione è il cuore pensante del sistema manutentivo, per questo motivo non si identifica in particolare con una funzione (sebbene in staff alla manutenzione, nell’organizzazione tradizionale, esista del personale che svolge prevalentemente questo compito), ma è diffuso fra tutti gli addetti.

Nella organizzazione per processi, potrebbe essere utile identificare del personale che per un certo periodo svolga funzioni di sollecitatore e di coordinatore di progetti di miglioramento quali l’introduzione di un nuovo sistema informativo, la realizzazione di programmi formativi, la realizzazione di piani di manutenzione preventiva, ecc.

I progetti di rinnovamento e miglioramento del servizio (cioè della organizzazione, da non confondere con il miglioramento del macchinario) oltre a essere seguiti dal personale che poi dovrà utilizzare le novità introdotte, talvolta richiedono la presenza di coordinatori individuati fra il personale interno o fra il personale di società di consulenza.

Al termine del progetto però la persona tornerà ad occuparsi del suo precedente lavoro.

L’attività d’ingegneria di manutenzione si può concepire compresa da una parte concettuale (un insieme di regole e di modelli) e da una parte operativa (un insieme di progetti a termine). La parte concettuale fa parte del bagaglio culturale del manutentore e concorre alle scelte che quotidianamente egli fa nella gestione tecnica del macchinario. La parte operativa si sviluppa attraverso l’attivazione di piccoli gruppi di lavoro che sono gli "operatori" e gli "organizzatori" dei progetti.

L’ingegneria di manutenzione si differenzia in modo sensibile dagli altri processi manutentivi, poiché non è caratterizzata da procedure di "routine" e/o da attività "sistematiche".

Sistema informativo e cambiamento organizzativo

Il sistema informativo, nel settore della manutenzione, non ha mai assunto nell’ultimo trentennio un ruolo veramente strategico nel determinare il cambiamento e nell’assicurare rilevanti mutamenti nell’organizzazione delle imprese. Ciò è invece avvenuto per altri settori con alterni successi: la logistica, il ciclo attivo e passivo, l’automazione industriale, la contabilità analitica, il mondo OLAP (On Line Analytical Processing), per fare alcuni esempi.

Questo si deve a diversi fattori:

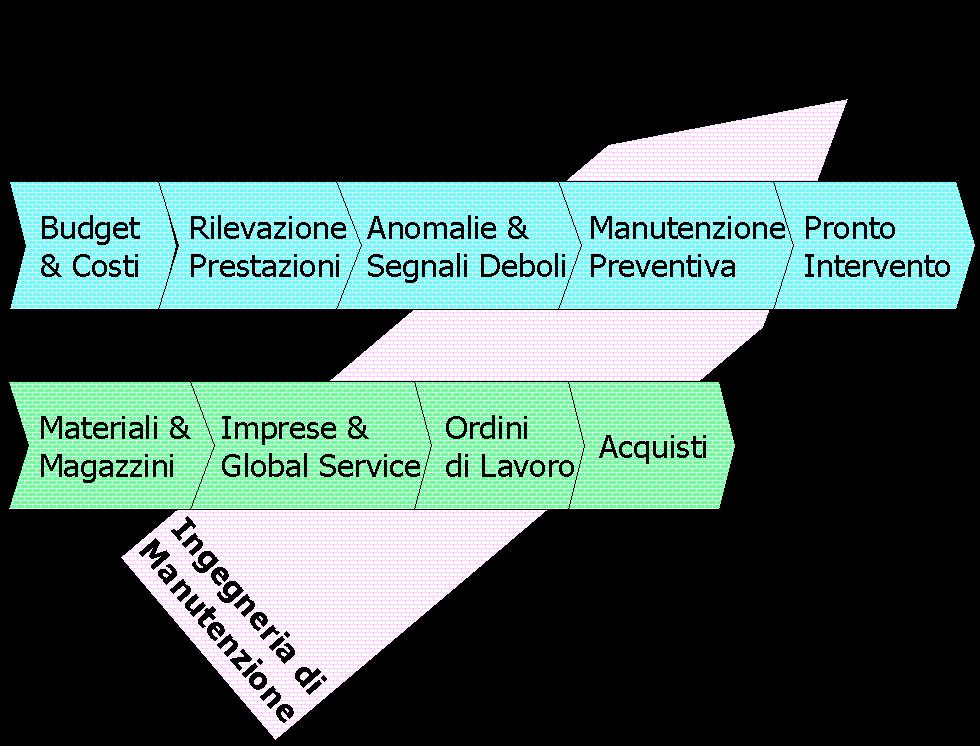

Oggi, invece, proprio il sistema informativo può dare un contributo nella riprogettazione della manutenzione che ricordiamo è collocata su due livelli: il primo integrato nelle squadre di produzione, il secondo fornito da imprese terze con attività di "global service".

Il sistema informativo diventa "piccolo" e "leggero", orientato alla gestione della manutenzione preventiva (soprattutto alle ispezioni e ciò che serve per aderire alle norme ISO 9000), alla individuazione delle anomalie e dei segnali deboli, al monitoraggio della prestazione. Sono questi i processi critici.

I sistemi diagnostici verranno integrati direttamente negli impianti e con essi eventuali sistemi esperti di supporto che, realizzati dal costruttore ed essendo quindi dedicati, permetteranno di ottenere i massimi risultati.

I magazzini di manutenzione spariranno, e con essi i relativi processi di gestione.

Il budget più consistente della manutenzione sarà infatti affidato al "global service" sia per i materiali, sia per le prestazioni e l’assuntore sarà dotato di propri autonomi strumenti di gestione che condividerà fra più aziende, così come le officine e i materiali.

A questo scopo si riveleranno certamente utili le tecnologie basate su server Web come le Internet/Intranet, che consentiranno facili collegamenti fra cliente e assuntore sia su rete locale sia in remoto.

Figura 4 – Struttura del sistema informativo di manutenzione

Piano d’introduzione del sistema informativo

L’adozione di un sistema informativo di manutenzione comporta la ferrea preparazione di un piano, per l’introduzione delle relative procedure nella propria organizzazione.

Molte aziende che acquistano un sistema informativo non curano sufficientemente questo aspetto e conseguentemente non riescono a trarre dalla nuova organizzazione i benefici che al momento di pianificare il progetto erano stati ipotizzati.

Per non parlare di quei casi in cui il sistema informativo, seppur acquistato, rimane ad ammuffire in un cassetto.

L’UNINFO, organismo dell’UNI (Unificazione Nazionale Italiana) che sovrintende alla normazione nell’ambito dell’informatica, ha rilevato (dati 1994) che circa la metà dei sistemi informativi acquistati sono effettivamente installati, utilizzati e funzionanti, il 25 % sono stati consegnati, ma per diversi motivi non sono stati avviati o il progetto inerente la loro introduzione è stato rapidamente accantonato o è stato superato dai fatti, un ulteriore 25% di sistemi non è stato mai nemmeno consegnato, anche se in qualche caso è stato regolarmente pagato dal cliente.

A questi dati posso aggiungere la mia personale esperienza. Ammesso che il sistema informativo sia installato e funzionante secondo le specifiche iniziali, raramente il gruppo di lavoro incaricato della sua implementazione ne comprende la valenza in termini di cambiamento organizzativo.

Il sistema informativo di manutenzione, molto più che in altri settori, ha un peso rilevante non tanto nell’automazione di alcune operazioni di routine, che è la conseguenza immediata di avere a disposizione un software, una banca dati, e dei terminali con i quali interagire, quanto nella sua veste di contenitore delle logiche dei processi aziendali.

Il software applicativo è solo un elemento, e nemmeno il più importante, del sistema informativo aziendale.

All’interno del sistema informativo sono, infatti, definiti i ruoli degli addetti, le regole con cui interagiscono, e i modi con cui si svolgono i processi manutentivi.

L’acquisto del software è spesso l’occasione per rivedere questi processi, e per razionalizzarne l’azione con forti conseguenze sull’organizzazione e sui risultati.

A sostegno di ciò, quando, con l’A.I.MAN. organizziamo convegni o seminari, se l’argomento è il sistema informativo, il numero dei partecipanti è da due a quattro volte superiore a quando l’argomento è l’ingegneria, la prevenzione o altro.

È disarmante vedere invece come spesso il sistema informativo o meglio il cambiamento del sistema informativo si riduca alla fine al semplice acquisto del software.

Ciò mostra lo scarso impegno che è profuso nel rinnovamento dell’organizzazione, la quale invece, come già detto, è l’argomento centrale della manutenzione.

Poi c’è il fattore tempo. Le medie si fanno in 3 anni. La scuola secondaria in 5 anni. L’università in 4 o 5 anni a seconda dei corsi di laurea. Questi tempi furono definiti per consentire ad uno studente di medie capacità, ma di sufficiente impegno, il completamento del corso. E sono anche gli obiettivi di cui devono tenere conto programmi scolastici e cicli formativi.

Naturalmente le attitudini di uno studente si distribuiscono intorno ad un valore medio secondo una "campana di Gauss", come ci insegna la statistica. Ci sono studenti che potrebbero fare tutto il percorso formativo dalle medie alla laurea in 7/8 anni e studenti che ci mettono 20 anni o che non ci riusciranno mai.

Il tempo per introdurre le procedure di un sistema informativo non sfugge a queste regole.

Nella fattispecie, affermiamo che sono sufficienti tre mesi. Ciò non considera i tempi per cambiare l’organizzazione, ma solo per aderire ad un programma "scolastico". Esattamente come al laureato, per diventare un accademico ci possono volere 4 o 20 anni o può non riuscirci mai.

Gli obiettivi "formativi" che devono essere raggiunti in questi tre mesi sono:

Il "percorso formativo" svolto in questi tre mesi comprenderà:

Definizione delle strutture impiantistiche. A partire dalla configurazione degli impianti di processo e delle principali utilities, saranno identificati gli impianti/linee (1° livello), le macchine di cui si compongono (2° livello) e le macchine funzionanti stand-alone (legate più ad un’area che ad una struttura).

Successivamente, le macchine saranno raggruppate per macchine tipo (due macchine fisiche fanno parte di una stessa macchina tipo se hanno lo stesso piano di manutenzione) secondo un ordine di priorità: inizialmente saranno identificate le 10 macchine tipo più importanti e poi via via le altre macchine che devono essere sottoposte a manutenzione preventiva.

Gestione delle richieste di lavoro. Inizialmente saranno identificate le

regole per attivare un gruppo di richieste di lavoro fisse (contenitori per la gestione di

piccoli interventi singolarmente non importanti).

Poi sarà messa a punto la procedura per l’apertura e la successiva consuntivazione

delle richieste di lavoro normali.

In questa fase, se necessario, sarà anche attivata la gestione della giornaliera della manodopera interna e la relativa reportistica.

Complementari a questa attività sono la gestione dei materiali (per la consuntivazione dei consumi di materiale a fronte di una richiesta di lavoro) e la gestione dei terzi (per la consuntivazione delle prestazioni di beni e servizi fornite da terzi).

Gestione dei materiali e del magazzino. Saranno identificati i materiali per i quali occorre attivare la gestione di un magazzino. Detti materiali saranno codificati, classificati e inseriti nel sistema informativo, sarà poi definita una gestione di magazzino coerente con le esigenze dell’Azienda.

I materiali non gestiti a scorta potranno essere codificati ugualmente e gestiti a fabbisogno o non codificati, analogamente ai servizi forniti da terzi di natura non ripetitiva.

La movimentazione dei materiali sarà assicurata dal magazzino del sistema informativo, così come i necessari controlli per evitare il proliferare della scorta e la mancanza dei materiali necessari (procedura sottoscorta e controllo dei fabbisogni).

Se necessario, sarà attivata la gestione fiscale del magazzino (se possibile effettuata in modo completamente automatico e trasparente all’utente), con la valorizzazione delle scorte di fine anno, la riconciliazione dei movimenti e l’eventuale trasferimento degli stessi al sistema di contabilità generale.

Gestione dei Terzi. Saranno attivati i processi che permettono la generazione delle richieste d’acquisto e delle richieste d’offerta per:

Successivamente per le medesime tipologie d’acquisto saranno attivati i processi per la gestione degli ordini chiusi e degli ordini aperti (gestione materiali su piazza) e per il controllo/autorizzazione dei pagamenti dei fornitori.

Gestione Anomalie. La gestione delle anomalie comprende i rilievi non sistematici d’eventuali anormalità d’esercizio verificate sugli impianti e, in genere, premonitori di futuri guasti (i cosiddetti segnali deboli). Tali rilievi sono integrati con gli esiti delle ispezioni (rilievi sistematici) allo scopo di programmare per tempo interventi di manutenzione preventiva. Saranno pertanto attivati i processi necessari per la raccolta e la verifica delle anomalie.

Rilevazione e Analisi Fermate. Inizialmente saranno codificate le cause e i modi di guasto, al fine di permettere successive analisi statistiche delle informazioni raccolte.

Sarà poi attivata la rilevazione delle fermate per gli impianti principali (quelli meno affidabili e più critici per la produzione); e saranno illustrate ai tecnici le procedure per analizzare le cause di fermata e per calcolare i principali indicatori di manutenzione (MTBM, MTBF, MTTR, tasso di guasto, disponibilità, ecc.).

Registrazione Rapporti d’Intervento. Infine, una volta che saranno avviate le procedure per la gestione dei lavori e la raccolta dei dati di fermo, sarà attivata la registrazione dei rapporti d’intervento con lo scopo di completare le informazioni "storiche" a disposizione del manutentore.

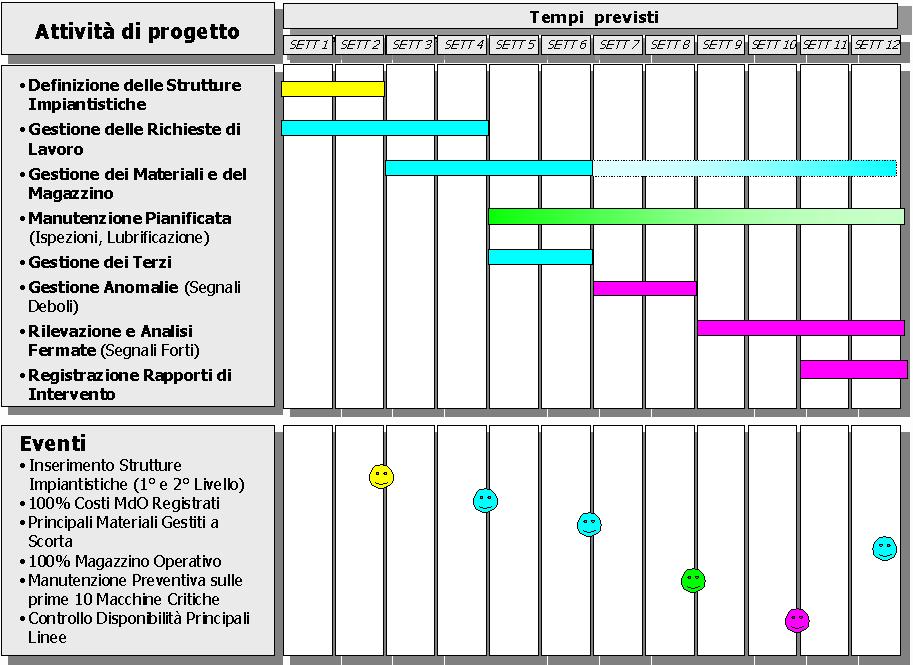

Pianificazione e definizione dei gruppi di lavoro

Le attività inerenti il progetto per l’introduzione del sistema informativo di manutenzione in azienda, sono state riepilogate in un Gantt, assieme ad una serie di eventi da controllare che permetteranno di monitorare l’avanzamento del progetto.

Figura 5 – Pianificazione del progetto per introdurre il sistema informativo di manutenzione in azienda

Il progetto, immaginando un’organizzazione della manutenzione di tipo tradizionale, sarà presidiato su due livelli distinti:

Le norme UNI (UNI 10584) hanno codificato le caratteristiche proprie di un sistema informativo di manutenzione in modo che sia inequivocabile quali siano le funzioni richieste e le prestazioni attese. Lo stesso si sta facendo in sede europea dove vi sono numerose commissioni che studiano le normative di manutenzione e non è escluso che fra qualche anno (con i tempi dei normatori) sia operativa anche una norma che riguarda il sistema informativo.

In Europa è in corso un progetto per la standardizzazione dei processi che riguardano la manutenzione che coinvolge i principali produttori di sistemi informativi e alcune delle più importanti aziende italiane fra le quali il gruppo ENI.

Commodity o prodotto di classe?

A questo punto c’è da chiedersi se il sistema informativo di manutenzione (inteso come prodotto software) sia diventato una semplice "merce" dove non vi sono tratti di innovazione e di differenziazione tali da farne un "prodotto di classe".

In realtà vi sono fondati motivi per credere che questi tratti esistano, perlomeno nel cuore del Cliente. Recentemente con l’A.I.MAN. (Associazione Italiana di Manutenzione) abbiamo organizzato un convegno intitolato al confronto fra i sistemi informativi dedicati e i moduli di manutenzione dei prodotti ERP (Enterprise Resource Planning).

Dal dibattito è emerso che i prodotti ERP, nati per omogenizzare i sistemi amministrativi delle grandi multinazionali, non offrissero sufficienti prestazioni, tali da suggerire l’abbandono, o di escludere dalla scelta, dei sistemi dedicati.

Ciò per diversi motivi, fra i quali appunto le superiori caratteristiche dei prodotti dedicati, e le modeste necessità d’integrazione del sistema informativo di manutenzione con il sistema aziendale.

Il mercato dei prodotti dedicati, peraltro è assai vivace, e i costi d’acquisizione e soprattutto d’implementazione sono ancora competitivi.

I costi di acquisizione dei sistemi ERP sono bassi se paragonati ai sistemi di manutenzione (c.a. 6/8 Mio/Lit per posto di lavoro i primi, per tutti i moduli fra i quali la manutenzione e c.a. 5 Mio/Lit i secondi, per la sola manutenzione o in qualche caso il magazzino e gli acquisti), ma i costi d’implementazione sono certamente più bassi per i sistemi dedicati.

Almeno per ora.

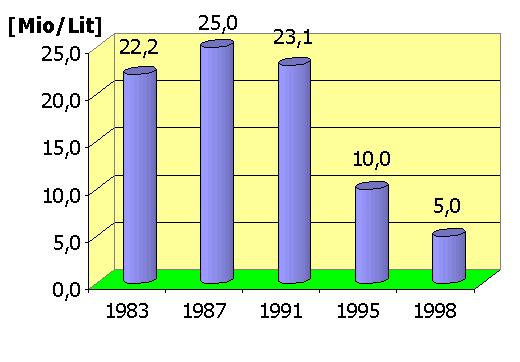

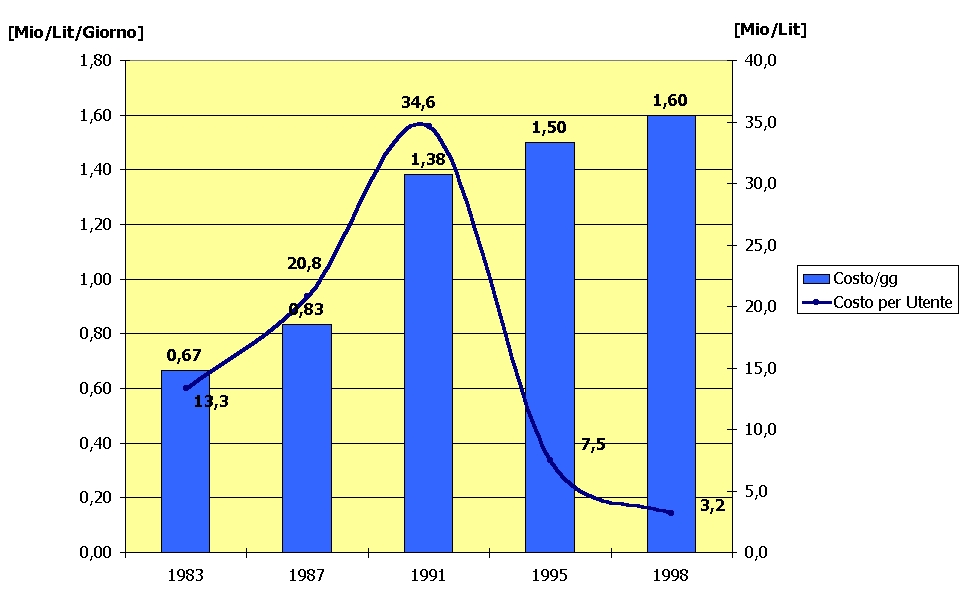

Riduzione dei costi di sviluppo e manutenzione

Nel corso di oltre 15 anni d’attività, ho assistito ad un formidabile aumento di produttività nello sviluppo e nella manutenzione del software che supporta il sistema informativo di manutenzione.

Per avere un’idea in termini quantitativi (valori attualizzati al 1998) basta riferirsi al grafico riportato qui sotto.

Figura 6 – Andamento del costo medio per utente

Il valore del 1987 è più alto rispetto al 1983 perché in questo periodo sono aumentate le funzionalità offerte dal software di manutenzione e quindi la complessità del sistema informativo.

Il costo medio per utente si è ridotto a oltre un quinto passando dal 1987 al 1998 e ciò per effetto di sistemi di sviluppo Client/Server, di piattaforme standardizzate e compatibili con diversi Database, Sistemi Operativi, Software di base, della programmazione ad oggetti quando non di sistemi "code free", ossia senza codice di programma.

Le innovazioni introdotte con questi sistemi non si limitano alla produttività e quindi alla riduzione del costo, ma anche alla:

Secondo le collaudate regole della Qualità Totale, il cliente ha: "Di più a meno".

Ma l’aspetto paradossale della vicenda è che poiché la produttività in questo periodo è in realtà cresciuta di c.a. 10 volte rispetto al 1987, nel 1998 il Cliente "paga" cinque volte meno, mentre il Fornitore guadagna il doppio.

Lo stesso vale per gli interventi di manutenzione al software.

Figura 7 – Andamento del costo medio di manutenzione per utente (a pari intervento) e per giornata venduta

È noto che viviamo in un mondo "personalizzato", il Cliente vuole prodotti sempre più configurati secondo le sue "particolari esigenze" che al mondo non hanno uguali.

Il successo clamoroso di Internet è dovuto anche al fatto che ciascuno può scegliere cosa vedere, Negroponte, esperto di comuncazione del MIT, ha definito Internet "un insieme di nicchie", in contrapposizione alla televisione che, fino ad oggi, proponeva soluzioni preconfezionate e uguali per tutti. Attenzione però, con la TV digitale stanno emergendo prodotti dove è il cliente che sceglie il finale del film (fra una serie proposta dallo stesso regista), attraverso le numerose reti tematiche in corso di realizzazione il cliente potrà confezionare il palinsesto secondo i suoi desideri e, perché no, secondo gli umori della serata.

Un ragionamento simile vale per il sistema informativo di manutenzione. Oggi nessun cliente accetta un prodotto preconfezionato e uguale per tutti, quindi la "manutenibilità" del software, intesa come la possibilità di introdurre modifiche a costi contenuti è la chiave del successo.

In un panorama di prodotti che promettono funzioni e caratteristiche simili solo quelli che sapranno adattarsi alle richieste del cliente avranno successo. Agli altri non resta che imboccare la strada di un inesorabile declino.

Gli aumenti di produttività indicati non sono dovuti unicamente alla maggiore produttività degli ambienti di sviluppo, come si potrebbe credere di primo acchito, i quali sono responsabili di non più del 50%.

L’altro 50% è dovuto alla gestione per processi, che peraltro la tecnologia ha facilitato.

Mentre negli anni ’80 i progetti di sviluppo del software applicativo e la loro introduzione presso il cliente erano basati su gruppi di lavoro piramidali in cui vigeva una parcellizzazione del lavoro di tipo tayloristico. Negli anni ’90 gli individui facenti parte del gruppo di lavoro svolgevano in autonomia una parte rilevante del processo di sviluppo come del processo di installazione e avviamento presso la sede del Cliente. La segmentazione del progetto avviene oggi per linee verticali e non più per linee orizzontali come quando esisteva un’elevata specializzazione nei compiti.

Oggi, lo sviluppo del software applicativo avviene con modalità ben diverse dallo sviluppo del software di base. Nel software applicativo prevale la polivalenza: chi si occupa del magazzino sa tutto sui materiali e conoscendo le tecniche del proprio ambiente di sviluppo è in grado di predisporre un prototipo, discutere le implicazioni operative con il cliente o con il capo progetto, completare la fase di sviluppo con la documentazione, i test e quant’altro necessario, curarne l’implementazione presso il Cliente, verificando eventuali esigenze di personalizzazione e suggerendo le migliori soluzioni nella realizzazione del processo organizzativo.

È chiaro che venendo a mancare tutta una serie di figure intermedie legate all’organizzazione funzionale e al paradigma della "supervisione e controllo" lo "spreco" si riduce e parallelamente aumenta la produttività.

Il mercato delle soluzioni software per la manutenzione, in Italia, si è particolarmente arricchito di nuovi "competitors" a partire dal 1995.

Questa data non è casuale perché coincide con la diffusione della tecnologia Client/Server, e con la disponibilità di fare installazioni anche complesse basate su personal computer.

Quando invece per entrare nella grande azienda erano necessari i "mainframe", il numero di fornitori era assai ridotto e le barriere all’ingresso per nuovi competitors erano elevate. Vendere sistemi informativi di manutenzione non era poi un grande business, certamente era un business per pochi.

Oggi, soprattutto sul mercato americano, il panorama dell’offerta mette paura.

Sul mercato americano ci sono almeno un centinaio di competitors. Il primo per diffusione ha oltre 14.000 installazioni e non è venduto in Italia. Lo si può capire, l’Italia rappresenta un mercato di appena un migliaio di installazioni, ma esauriti i primi tre o quattro che hanno oltre un centinaio di clienti, la restante parte di prodotti non va oltre le 10-30 installazioni.

Come sempre succede la varietà dell’offerta si traduce in grandi benefici per il Cliente.

Negli Stati Uniti, mediamente i sistemi informativi di manutenzione costano circa un terzo che in Italia. Non è chiaro perché gli stessi prodotti venduti in Italia costino tre, quattro volte tanto, considerato che la "localizzazione" di un sistema informativo di manutenzione spesso si riduce alla semplice traduzione delle mappe e dei manuali.

Contratto, Politiche di fornitura e benefici attesi

Prima ancora di scegliere il prodotto, il Cliente si trova a fronteggiare offerte di varia natura, redatte a volte in un linguaggio poco comprensibile, ma soprattutto difficili da confrontare fra loro.

Questo è anche un po’ colpa del Cliente.

Prima di fare richieste ai fornitori, è necessario focalizzare gli obiettivi, prevedere di massima i costi e ipotizzare i benefici. In questo modo è più facile far convergere il fornitore sulla proprie esigenze e costringerlo a definire l’offerta sulla base di un capitolato preciso che consideri i vincoli del cliente e non quelli del prodotto.

La fornitura è bene non si limiti al solo pacchetto software, ma comprenda un adeguato numero di giornate sia per la formazione, sia per cogliere l’opportunità di reigegnerizzare i processi. L’installazione di un nuovo sistema informativo è una grande occasione per rivedere criticamente la propria organizzazione, per migliorare l’efficienza, semplificare le procedure e migliorare il livello di servizio della manutenzione.

Nessun sistema informativo è in grado di fare ciò.

Sembrano ovvietà, ma quando il fornitore sostiene che con il sistema informativo si hanno i seguenti benefici:

Non si deve nemmeno per un momento pensare che detti benefici si ottengono con la semplice acquisizione e con l’utilizzo del sistema informativo.

Se si avvia un nuovo sistema informativo e non si cambia nulla della precedente organizzazione e dei metodi di lavoro nessuno di questi benefici potrà essere raggiunto.

La riduzione degli immobilizzi si può ottenere solo riducendo i tempi di approvvigionamento, e/o facendo contratti con i fornitori, e/o aumentando la capacità di previsione sui consumi, attività che il sistema informativo certamente aiuta a realizzare, ma che in nessun modo è in grado di determinare.

È velleitario pensare che il sistema informativo abbia una sua autonomia di "pensiero" solo perché riporta opportunamente codificate le procedure aziendali.

L’arma vincente è il cambiamento.

La cocente delusione di taluni clienti è dovuta anche a questo equivoco che si genera al momento dell’acquisto del software e che non porta nulla di buono né al cliente né tantomeno al fornitore.

Il fornitore riesce si a piazzare il prodotto, ma dopo qualche mese il cliente si vendica ipotizzando chissà quali malfunzionamenti del software. In realtà, come in un matrimonio non consumato, è l’insoddisfazione per il mancato raggiungimento di risultati che spinge il cliente a lamentarsi non la manifestazione di reali e insormontabili problemi nell’uso del prodotto.

Il cliente a questo punto non potrà parlar bene del prodotto. Nel "passaparola", il fornitore sarà ingiustamente penalizzato e sarà, suo malgrado, il capro espiatorio dell’insuccesso del progetto.

E di questi tempi, nel nostro mestiere, il passaparola è più importante della pubblicità sulle riviste.

Quindi, in definitiva, chiarire da subito i vantaggi e i limiti insiti nelle applicazioni per la manutenzione non potrà che far nascere il rapporto cliente/fornitore nel migliore dei modi. Un atteggiamento etico verso il lavoro, più simile alla tradizione anglosassone che alla nostra tradizione, spesso un po’ troppo "levantina".

Sviluppi futuri: minacce e occasioni di crescita

Entro il 2000, il 50% delle 1000 imprese censite dalla rivista americana Fortune si doteranno di un sistema per la gestione dei documenti. Il "data warehousing" e il "document management" secondo il Gartner Group diventeranno le tecnologie più promettenti di fine millennio.

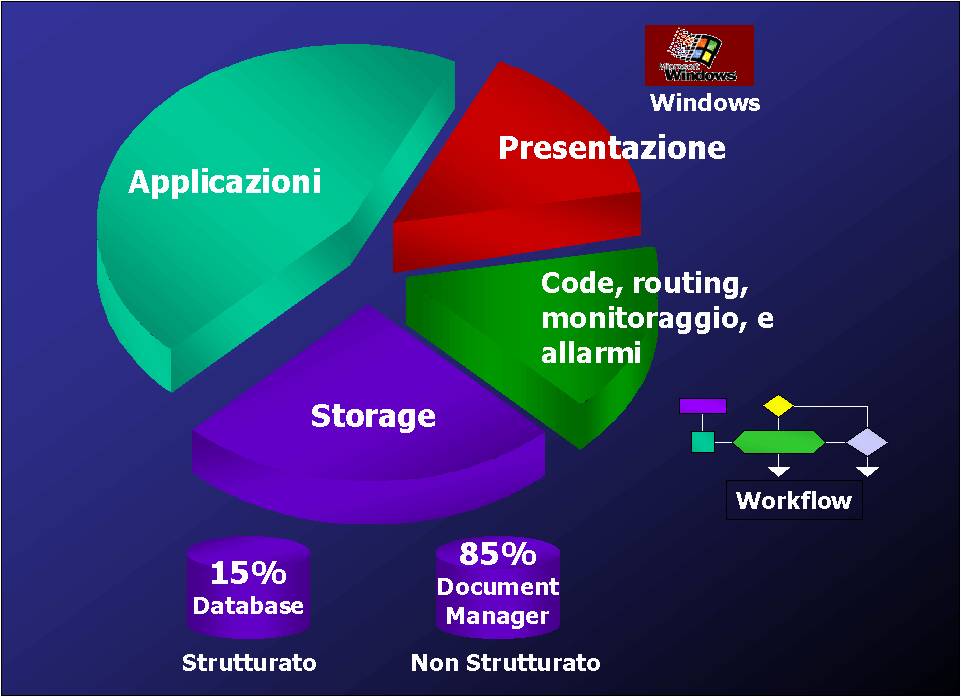

In effetti, la gestione delle informazioni "non strutturate" sta diventando sempre più un problema per le aziende. In media solo il 15% delle informazioni importanti per l’impresa sono strutturate in databases, il restante 85% è sotto forma cartacea (o su sistemi che gestiscono la burocrazia, come "Office") e quindi "non strutturato", ma soprattutto "non gestito".

Figura 8 – Solo il 15% delle informazioni importanti sono strutturate in databases

Il "flusso di lavoro" (Workflow), interno ed esterno all’azienda, snello e orientato ai processi, utilizza informazioni composite le quali in qualche modo devono integrarsi al fine di poter essere utilizzate rapidamente.

È bene qui ricordare sia ai clienti sia ai fornitori di sistemi software per la manutenzione che:

Quindi non ha senso cercare a tutti i costi di meccanizzare ogni processo afferente la manutenzione.

Ciò non toglie valore all’applicazione software del sistema informativo, semplicemente è una risorsa che va utilizzata con intelligenza. Né credo che la componente "non strutturata" del sistema informativo, nei prossimi anni, renderà obsolete le applicazioni su databases. Però sono due mondi che devono convivere assieme.

Il futuro rimane comunque incerto relativamente alla piattaforma da utilizzare.

All’inizio del secolo, tutte le informazioni erano su supporto cartaceo, per sua natura flessibile, poi, con lo sviluppo tecnologico e la nascita dei calcolatori, l’informazione si struttura dapprima su sistemi centralizzati e poi, via via, su sistemi in rete (architetture aperte, Client/Server), in ambienti di gruppo (groupware) con il risultato di subordinare l’informazione alle rigidità del supporto che le gestisce.

L’attuale momento d’incertezza sarà superato da nuove tecnologie emergenti e, in particolare, oltre ai già citati "document management" e "data warehousing", grandi speranze sono riposte nel Web, lo strumento che supporta Internet, e nei cosiddetti "database universali".

Le tecnologie Web pare siano le più adatte a gestire informazioni di natura diversa, sia le classiche informazioni strutturate su database, sia informazioni basate su supporti multimediali, inoltre il Web comprende un insieme di protocolli che dovrebbero dare un forte contributo, nei prossimi anni, a standardizzare e uniformare le tecnologie della comunicazione.

I grandi produttori mondiali di databases, d’altro canto, per superare le rigidità insite nei loro prodotti, stanno sviluppando un nuovo modello di database che permetterà di gestire informazioni basate su qualsiasi formato, chiamato appunto "universale".

Si arriverà quindi nei prossimi anni ad una migliore gestione dell’informazione, che sarà sempre più strategica per il governo e per l’esistenza stessa dell’impresa.

Abbiamo fatto una panoramica sui temi "caldi" che interessano la manutenzione ed il sistema informativo.

La sensibilità verso il fattore umano e la figura del manutentore-imprenditore sono le armi vincenti nell’organizzazione del futuro.

Le aziende stanno cambiando la propria fisionomia: la gestione per processi non lascerà molto spazio a figure di supporto che tradizionalmente sono le "ancelle" del sistema informativo. Il sistema informativo dovrà quindi essere utilizzato dai diretti interessati e pertanto dovrà essere semplice e rapido considerando che nessuno ha più gli staff per dedicare persone a tempo pieno alla manipolazione dei dati, nemmeno nelle organizzazioni più grandi.

Il sistema informativo sarà uno strumento leggero perché il manutentore-imprenditore non avrà molte informazioni da comunicare ad altri poiché gran parte delle decisioni dipenderanno da lui e solo da lui.

Esiste la concreta possibilità che gran parte dell’attività di manutenzione sia affidata in futuro a ditte specializzate, le quali avranno un sistema informativo che servirà più aziende e che dovrà essere facilmente accessibile da parte di tutti i clienti.

Molto probabilmente questo sistema dovrà utilizzare nuove tecnologie software, più semplici da utilizzare e più adatte alla comunicazione globale, quali i server Web e i protocolli Internet/Intranet.

I sistemi informativi dedicati stanno reggendo bene la concorrenza portata dai sistemi ERP, quindi i fornitori possono stare tranquilli e concentrarsi sulle linee di sviluppo del software di manutenzione qui riassunte e proposte.

È infine importante considerare che il sistema informativo ha un impatto rilevante sulla organizzazione della manutenzione, non tanto a livello del prodotto software, ma per la revisione dei processi manutentivi che spesso è associata ai progetti di implementazione del sistema informativo di manutenzione.

Attenzione. È necessario quindi vendere al cliente soluzioni che facilitino il cambiamento, e non prodotti che, una volta installati, fanno sperare in miglioramenti i quali senza adeguati cambiamenti organizzativi non possono essere raggiunti.